“Hay que insistir en la formación a nivel legal y técnico en seguridad”

Desde su implantación en España en el año 1994, Fike se ha erigido en una de las grandes referencias en el suministro de soluciones de seguridad, siendo entre otras cosas pionera en la protección contra explosiones. Aprovechamos la celebración de su 20º aniversario para hacer balance, junto a su director Jordi Rovira, de la labor realizada durante todo este tiempo y conocer las últimas novedades que ha introducido en el mercado.

Fike Ibérica celebra en este 2014 su 20º aniversario. ¿Qué balance hacen de estas dos décadas de trabajo?

Muy positivo, agradezco enormemente que las principales empresas de este país confíen en nosotros. Dedicamos todos nuestros esfuerzos para intentar dar un servicio exquisito, y supongo que lo damos, ya que recibimos muy pocas reclamaciones. En una relación comercial siempre aparecen problemas, pero no escatimamos esfuerzos para encontrar y aplicar la solución que necesita nuestro cliente en cada caso. Convertimos un problema en una oportunidad: nuestro cliente valora nuestra capacidad de respuesta a nivel de producción, conocimiento e inversión. Dar un servicio excelente ha sido imprescindible para mantenernos en el mercado. Han llegado muchos competidores nuevos y el precio es el atributo más importante para la mayoría de ellos. Nosotros, sin olvidar el precio, nos basamos en un asesoramiento experto y en ofrecer al cliente un sistema de protección simple y fiable.

Jordi Rovira, director de Fike Ibérica.

¿Con qué se queda de estos 20 años en España?

Fike se implantó en España en 1994. Éramos los únicos que hablábamos de protección contra explosiones. Todavía no se había publicado la directiva Atex, ni siquiera se estaba trabajando en ella. Éramos los pioneros. En estos 20 años, hemos transmitido al mercado los conocimientos adquiridos en la larga experiencia internacional de nuestra empresa.

Y personalmente me quedo con el hecho de que Fike es la empresa que marca la pauta en la protección contra explosiones.

¿Cómo calificaría el nivel de implantación que ha alcanzado Fike en nuestro país?

Se ha avanzado mucho pero todavía estamos a mitad de camino. A modo de ejemplo, hace poco nos llamaron para proteger una planta. Era nueva, tenía 2 años. La directiva ATEX ya estaba en vigor pero el fabricante no suministró ni un solo equipo protegido. El propietario tuvo que intervenir en casi todos los equipos para instalar el sistema de protección y aislamiento de explosiones.

La gran mayoría de sistemas de aislamiento, los instala el usuario final. El fabricante de equipos no quiere abordar el aislamiento para no encarecer el producto, pero el usuario final lo necesita. El fabricante de equipos debe incorporar esta solución en su catálogo y hablar abiertamente de ello con su cliente.

Hoy por hoy, sólo las ingenierías, fabricantes de equipos y usuarios finales de primer nivel abordan la protección contra explosiones de forma correcta en las plantas de producción.

¿Cuáles señalaría Ud. como los próximos pasos que hay que dar para seguir ganando en seguridad?

El empresario es el responsable de garantizar la seguridad de todos los trabajadores de la planta a todos los niveles. El riesgo de explosiones es uno más de todos los que debe protegerse. Hay que insistir en la formación a nivel legal y técnico en seguridad.

En estos 20 años Fike Ibérica ha tomado innumerables iniciativas para mejorar la seguridad en las industrias españolas. ¿Qué últimas medidas han tomado o tienen previsto tomar para mejorar en este sentido?

La formación es clave para la seguridad. No se puede diseñar un sistema de protección si no se sabe contra qué se está protegiendo ni de qué herramientas se disponen.

En las primeras jornadas técnicas que organizábamos hablábamos de la directiva ATEX y las técnicas de protección que teníamos a nuestro alcance. Estas jornadas han evolucionado incorporando temas que no están bajo nuestra área de influencia como por ejemplo la reacción humana en caso de accidente, la comunicación de la empresa en caso de crisis o cómo afrontar un accidente desde el punto de vista legal. Estos temas han sido de gran interés para nuestros clientes.

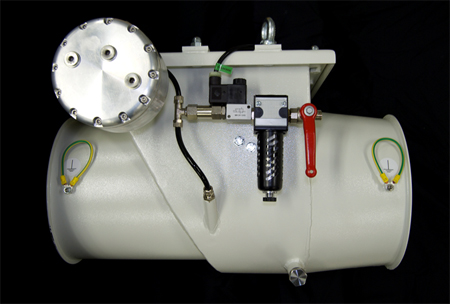

Válvula de aislamiento I-Flex.

¿Considera que la crisis económica ha frenado algo los avances que se podían haber dado en seguridad? Por decirlo de otro modo, ¿ha sido la seguridad una de las grandes damnificadas de esta situación?

En los últimos cinco años, nuestra empresa ha desarrollado y lanzado al mercado tres nuevos sistemas de aislamiento: la ValvEx, la I-Flex y el Diversor, un panel de venteo con certificado sanitario EHEDG / 3A, y hemos hecho una incursión en la prevención con un sistema de detección brasas (Ember Detector) detector de polvo (DustEx) y un sistema de monitorización de CO. Otros equipos están en camino, pero no es prudente a hablar de ellos todavía.

A nivel normativo se ha hecho una revisión de la directiva ATEX94/9/CE (R.D.400), una nueva versión del estándar de venteo EN14491, tres nuevos estándares: el de venteo sin llama EN16009, válvula de clapeta prEN16447 y otro sobre el Diversor de explosiones EN16020. También se ha elaborado un Documento Técnico sobre la protección de elevadores de cangilones.

Por tanto, en absoluto éste es un sector damnificado por la crisis, los competidores aparecidos estos últimos años lo demuestran.

Generalmente, cuando hay alguna explosión en una industria química, suele ser muy llamativa y sale en los diferentes medios de comunicación. En España, afortunadamente y toquemos madera, no conocemos ningún caso reciente… ¿pero cree que nuestras industrias pueden mejorar aún más en materia de prevención?

Sí que hay explosiones, muchas más de las que se creen y más de las deseables. Algunas sí salen a la luz pública.

Al invertir en prevención, se reduce el número de incidentes pero no las consecuencias. Es más, la protección minimiza las indeseables consecuencias de un eventual incidente pero no reduce la probabilidad de que éste ocurra.

La directiva especifica que primero debe evitarse que se produzca la explosión y cuando no sea posible, debe protegerse para reducir las consecuencias. Un análisis de riesgo adecuado, ayuda a encontrar el balance adecuado entre prevención y protección.

Si tuviera que definir en pocas palabras qué ha aportado Fike Ibérica en estos 20 años al mercado español, ¿cómo lo haría?

La vocación de Fike es estar al lado del cliente para ayudarlo a tomar la decisión adecuada en materia de protección contra explosiones y hacer llegar el vasto conocimiento de Fike para colmar las necesidades del cliente en esta materia.

Mantener la presencia física, cerca de nuestros clientes durante 20 años, es una convicción.

Válvula de aislamiento ValvEx.

¿Hay algún proyecto en el que haya participado Fike Ibérica en estos 20 años del que se sientan especialmente orgullosos?

De todos. Nos enorgullece que las principales empresas confíen en nosotros y en nuestros equipos para diseñar su sistema de protección. Especialmente cuando el equipo/proceso a proteger no está cubierto por el estándar EN14491, en este caso no disponemos de fórmulas para calcular el área de venteo. Hemos diseñado un sistema de venteo de explosiones basado cualitativamente en nuestro conocimiento sobre el fenómeno y cuantitativamente mediante Técnicas de Análisis Numérico.

Por último, y a nivel de gama, ¿podría resumirnos las soluciones que puede ofrecer Fike hoy al mercado? ¿Van a incorporar importantes novedades los próximos meses?

Efectivamente, hemos presentado muchas novedades en los últimos años como la válvula de aislamiento I-Flex reseteable por el personal de fábrica después de una activación. Es una revolución de válvula, puede utilizarse como válvula de proceso y aun así está certificada por INERIS como válvula de aislamiento de explosiones.

Otra novedad ha sido la ValvEx, también una válvula de aislamiento. El Organismo Notificado Alemán Dekra emitió un Technical Report después de haber analizado este tipo de válvulas en su laboratorio de explosiones a escala real. En el Documento Dekra concluyó, entre otros aspectos, que el correcto funcionamiento de la válvula dependía de que el intersticio de la claveta con el cuerpo de la válvula esté limpio en el momento de la explosión y en evitar los posibles rebotes de la clapeta. Siguiendo estas sugerencias y de acuerdo con el nuevo estándar prEN16447 hemos desarrollado nuestra solución de aislamiento económico, pero fiable.

IDENTIFICARSE REGISTRO GRATIS

IDENTIFICARSE REGISTRO GRATIS